Oggi, il tipo di sistema di alimentazione più comunemente utilizzato sulle autovetture con motori diesel è il Common Rail. È presente anche nei camion.

Di seguito verrà fornita una breve descrizione di questo sistema, delle sue caratteristiche tecniche e delle sfumature di funzionamento delle apparecchiature di alimentazione di diversi produttori; il rilascio del Common Rail è affidato ai marchi Denso, Delphi, Bosch e diversi altri.

Massima semplicità del Common Rail

Rispetto a tutti i precedenti sistemi di alimentazione del carburante, il Common Rail ha un numero minimo di parti e, di conseguenza, è molto più affidabile e conveniente nel processo di riparazione.

Nella maggior parte dei casi, il pompaggio del carburante avviene tramite una pompa elettrica montata direttamente nel serbatoio dell’auto. Sono più rari gli schemi che prevedono la collocazione dell’elemento sotto il fondo dell’auto o nel vano motore. Le auto prive di tale pompa sono molto rare. In alternativa o in aggiunta, il diesel può ricevere una pompa meccanica di scambio. Questo schema è utilizzato nei sistemi Denso o Delphi, mentre Siemens spesso integra la funzionalità di pompaggio del carburante direttamente nell’iniettore. Nel caso del Common Rail di Bosch, la pompa meccanica è collocata insieme alla pompa del carburante, ma non all’interno dell’alloggiamento, bensì all’esterno. Se parliamo dei modelli di auto più recenti, sono diffuse le pompe immerse direttamente nel serbatoio.

L’iniettore di carburante Common Rail è necessario solo per la formazione della pressione di esercizio necessaria nel sistema. Non partecipa alla distribuzione dei flussi di carburante agli iniettori, non controlla l’iniezione né altre azioni. Dal punto di vista del suo coinvolgimento nei processi, è il sistema più semplice, responsabile solo dell’alimentazione del carburante, senza funzioni ”intelligenti”. Da qui il numero molto più basso di guasti.

Gli iniettori di carburante della prima generazione, a seconda dell’azienda produttrice, potevano differire per azionamenti e pistoni. I modelli più particolari erano offerti da Denso e Delphi. Ad esempio, il modello Denso HP2 prevede una coppia di sezioni ad alta pressione e una coppia di pistoni per ciascuna di esse. La rotazione degli elementi mobili è assicurata da un’ellisse. Per il modello Delphi HPF, la mobilità degli stantuffi è assicurata da una gabbia rotante con profilo a camme.

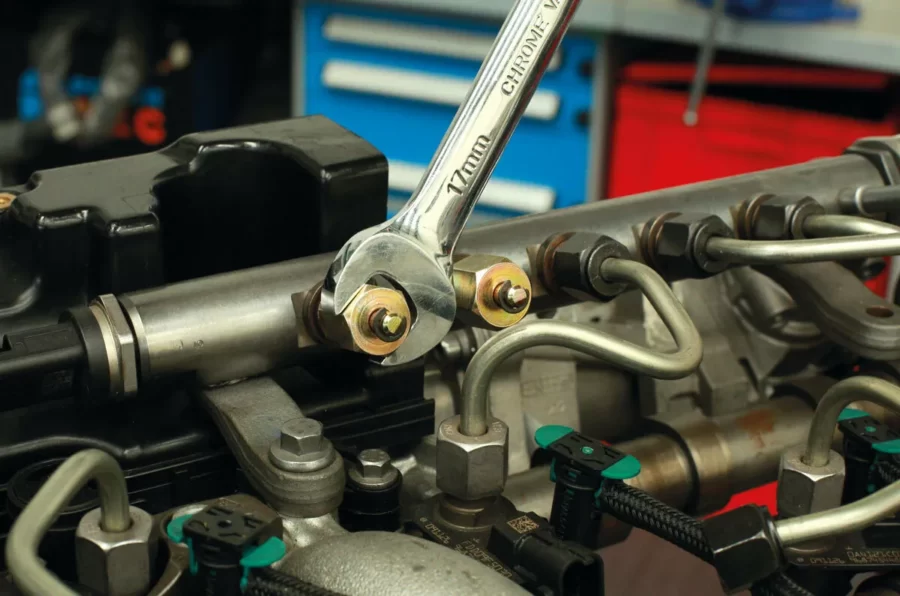

Bosch e Siemens non hanno creato progetti così complessi, le loro pompe ricordano piuttosto i motori di aerei a forma di stella. In esse, gli stantuffi hanno una disposizione radiale sostenuta da un giunto push-pull. Al suo interno è presente un eccentrico che provoca l’accelerazione alternata degli stantuffi. In seguito, questo tipo di funzionamento dei pistoni è diventato standard per altri produttori di apparecchiature Common Rail. Di conseguenza, sulle auto più recenti, il design dell’iniettore di carburante non presenta gravi differenze, indipendentemente dall’azienda che non l’ha rilasciato. Tra le ultime migliorie ingegneristiche, ad esempio, sulle pompe Denso DFP6/Bosch CP4 gli eccentrici sono sostituiti da camme. Anche il numero di pistoni è ridotto e, nella maggior parte dei casi, la pompa presenta un’unica sezione di scarico.

Valvole di regolazione

Tutti i produttori di Common Rail utilizzano valvole di regolazione. Il più comune è lo schema con due regolatori di questo tipo, uno dei quali è posizionato direttamente sull’iniettore del carburante e l’altro sulla guida del carburante. Questo schema è utilizzato da Bosch per le sue apparecchiature di alimentazione. Funzionano simultaneamente a seconda della modalità di funzionamento della centralina. La valvola sulla rampa è necessaria per eliminare la pressione eccessiva ritirando parte del carburante nel ”ritorno”.

Tutti i produttori utilizzano la valvola sull’alloggiamento dell’iniettore di carburante, il cui compito principale è quello di controllare il volume di carburante negli stantuffi, nonché di eliminare parzialmente l’eccesso di pressione nel sistema. Di conseguenza, l’ECU, attraverso le valvole di controllo, modifica le prestazioni del sistema di alimentazione. Per il controllo vengono utilizzati segnali PWM.

Le aziende Bosch e Denso a volte non inseriscono un regolatore sull’iniettore del carburante, sostituendolo con una valvola di emergenza, che ha un dispositivo di controllo meccanico e scarica la pressione eccessiva nel sistema. Ma solo l’affidabilità di questa valvola è minima, sono sufficienti diversi guasti per richiederne la sostituzione con una nuova.

In alcuni casi, la società Delphi non ha installato alcun regolatore di sovrapressione sui suoi rack di carburante. In questi casi, l’equalizzazione della pressione avviene direttamente attraverso gli iniettori.

Altri sensori

A seconda del tipo specifico di motore diesel, viene utilizzato un proprio sistema di controllo. In effetti, è il Common Rail che diventa l’elemento centrale dell’intero sistema, a cui sono collegati e da cui dipendono il motorino di avviamento, la centralina, il pedale del gas e altri elementi. Di conseguenza, nel processo di riparazione non sarà possibile combinare elementi di sistemi di alimentazione di diversi produttori. Ad esempio, gli iniettori Bosch non funzioneranno con il regolatore di pressione Delphi. Fanno eccezione i casi in cui inizialmente, in fase di creazione dell’auto, gli sviluppatori utilizzano nel sistema di alimentazione elementi di diversi produttori, gli stessi Delphi e Bosch.

Iniettori di carburante

Gli iniettori, a prescindere dal produttore, sono identici nella progettazione per il sistema Common Rail. Il carburante viene accumulato in uno stato compresso nella rampa, da dove viene immesso nei cilindri. Di conseguenza, in questo sistema, gli iniettori non partecipano ai processi di compressione o di regolazione della pressione.

Dopo essere entrato negli iniettori, il carburante viene diviso tra due canali. Il primo canale termina con un atomizzatore, il secondo con una camera di controllo. Nello spazio tra i due canali si trova un pistone di controllo. Nello stato chiuso dell’iniettore, la pressione da entrambi i lati agisce su di esso.

L’ECU del motore impartisce un comando, dopo il quale il meccanismo di blocco viene aperto e il carburante viene scaricato dalla camera di controllo nel ”ritorno”. Sotto l’azione della pressione del carburante, l’ago dell’atomizzatore si solleva e il carburante entra nella camera di combustione. L’iniezione viene interrotta scollegando l’alimentazione di tensione all’iniettore, l’elemento di bloccaggio ritorna nella sua posizione originale sotto l’influenza di una molla meccanica. Il carburante entra nella camera di controllo e l’atomizzatore viene chiuso.

Questo principio corrisponde al sistema Common Rail delle autovetture, indipendentemente dal produttore dell’impianto.

I principali vantaggi del sistema

Oggi non esiste un sistema di alimentazione per autovetture diesel più efficace del Common Rail. Quali sono i suoi reali punti di forza? In primo luogo, il controllo elettronico contribuisce alla flessibilità, in quanto la coppia di iniezione viene selezionata dal sistema in base al carico effettivo dell’unità di potenza. In generale, le prestazioni del sistema sono completamente indipendenti dal regime di rotazione del motore diesel. Di conseguenza, i valori massimi di iniezione possono essere raggiunti anche a basse velocità. Altri vantaggi del sistema sono la rapidità delle prestazioni e il minor consumo di energia. Gli iniettori a tre pistoni utilizzati nel sistema richiedono una quantità di energia nove volte inferiore rispetto ai sistemi che utilizzano iniettori di tipo a distributore.

Numero di iniezioni

Il processo di iniezione del carburante prevede diverse fasi. Innanzitutto, le iniezioni pilota (fino a 2). Vengono effettuate il più presto possibile, ma questo ha il suo scopo. Le prime porzioni di carburante sono di volume minimo, la loro accensione avviene prima dell’accensione principale, riscaldando la camera e fornendo una pressione ottimale per una migliore combustione della porzione principale di carburante che entra nella camera. L’accensione del combustibile in una camera fredda contribuisce a raffreddare i gas, con conseguente rallentamento dell’accensione.

La presenza della pressione necessaria ottimizza anche i processi di combustione in termini di fluidità nel raggiungimento della pressione di esercizio dei gas, che a sua volta ottimizza il funzionamento regolare del propulsore, riducendone la rumorosità.

L’iniezione principale prevede un ritardo minimo e la sua durata è determinata dall’ECU tenendo conto dei carichi effettivi. Nel caso del Common Rail, il tempo di iniezione del carburante arriva fino a 36° RPM dopo il TDC. Ciò è in gran parte responsabile dell’aumento di coppia caratteristico dei motori diesel.

Nel processo di postcombustione del carburante residuo, il sistema esegue un’altra iniezione più piccola. È necessaria per la postcombustione della fuliggine formatasi durante il processo di combustione. L’iniezione di carburante nella posizione inferiore del pistone è progettata per bruciare attraverso il filtro antiparticolato. La sua combustione riscalda i gas di scarico che entrano nel filtro attraverso il sistema di scarico.

Svantaggi del Common Rail

Per tutti i suoi vantaggi, il sistema non è privo di alcuni punti deboli e momenti, ai quali è necessario prestare maggiore attenzione nel processo di funzionamento.

Gli elementi del Common Rail sono caratterizzati da una distribuzione minima delle coppie di attrito, ma allo stesso tempo il sistema stesso è molto dipendente dalla qualità del gasolio. La presenza di impurità o una pulizia insufficiente dallo zolfo causano un’usura accelerata delle coppie di attrito. Gli iniettori soffrono di questo tipo di carburante, a causa del quale appaiono delle scanalature caratteristiche nella sede dell’elemento di bloccaggio e l’atomizzatore si consuma rapidamente.

In caso di usura, gli iniettori Common Rail iniziano a rilasciare una parte significativa di carburante nel ritorno. Non riescono a trattenerlo nella camera di controllo. Di conseguenza, il carburante fluisce nei tubi di ritorno in tutte le fasi di funzionamento dell’iniettore. Con un grado significativo di usura degli iniettori, l’atomizzatore inizia a soffrire, e di conseguenza i suoi fori soffrono, è possibile che compaiano perdite o semplicemente che si inceppino.

Svantaggi dell’iniettore di carburante

Anche l’iniettore di carburante è caratterizzato dalla dipendenza dalla qualità del carburante, ma in questo caso l’usura accelerata è molto più lenta. La sezione della pompa responsabile del pompaggio del carburante ne risente maggiormente.

Esempio: Delphi DFP1. In questa pompa, la sezione di scambio è di concezione complessa, con un numero di pale pari a quattro. La presenza di umidità nel carburante o di contaminanti solidi è semplicemente distruttiva. Nella sezione appaiono grandi quantità di trucioli metallici, diffusi nel sistema dal carburante. Va notato che è l’equipaggiamento Delphi ha sempre avuto i requisiti più severi per il carburante, quindi i filtri originali sono obbligatori.

Un progetto di scambio simile ha un modello di iniettore di carburante Denso HP2. Allo stesso tempo, è un po’ più resistente alla formazione di trucioli a causa del carburante di bassa qualità. Un problema simile è stato osservato con il Denso HP3, che utilizza una pompa a ingranaggi.

Problemi con i trucioli sono stati osservati anche in Siemens, forse solo le pompe del carburante di Bosch hanno dimostrato un’eccellente resistenza alle conseguenze del lavoro con carburante di scarsa qualità, anche se non hanno escluso completamente la comparsa di metallo. Sfortunatamente, questa caratteristica riguarda solo i modelli CP1 – CP3, mentre nella più recente pompa del carburante CP4 il problema è estremamente acuto: l’aria nel carburante porta a una violazione della posizione del rullo dello stantuffo, dopo di che inizia l’attrito attivo del metallo con tutte le conseguenze che ne derivano.

È necessario tenere conto del miglior servizio di manutenzione del Common Rail degli ultimi anni di produzione, ad esempio, i filtri del carburante vengono sostituiti secondo le indicazioni del produttore. È necessario osservare la tecnologia di sostituzione, ad esempio, per pompare il carburante con uno scanner diagnostico, che si riflette nelle istruzioni, e non con metodi ”popolari”. Altrimenti, la riparazione dell’impianto di alimentazione costerà ai proprietari una cifra considerevole.

Quando è necessario rivolgersi agli esperti della stazione di servizio?

Come capire che ci sono malfunzionamenti nel funzionamento dell’impianto di alimentazione? Vale la pena di chiedere l’aiuto di specialisti del sistema di alimentazione nei seguenti casi:

- il motore non si avvia, ma il motorino di avviamento gira;

- a freddo l’avviamento è lungo e problematico;

- a caldo ci sono anche problemi di avviamento;

- regime del minimo è irregolare;

- i gas di scarico hanno un colore blu con un odore di gasolio a bassa velocità;

- la presenza di fuliggine nera nei gas di scarico;

- il motore va in stallo inaspettatamente quando si lavora con un carico;

- comparsa di errori di pressione del carburante.

Possibili problemi del sistema di alimentazione

Va subito detto che l’impossibilità di avviare il diesel è spesso associata alla mancanza di alimentazione di carburante, ed è causata da una bassa pressione nel sistema (è necessario un minimo di 200 bar). A sua volta, la pressione si forma con un pompaggio completo del carburante. In rari casi, i proprietari delle auto possono riscontrare un guasto al regolatore di pressione o la comparsa di un taglio della rampa.

Un funzionamento instabile del motore diesel può indicare una debole pressione del carburante nella rampa. Nella maggior parte dei casi, ciò è dovuto a volumi eccessivi di gasolio espulsi nella linea di ritorno. Questo è particolarmente vero per gli iniettori Denso se presentano un’usura significativa.

La presenza di fumo blu indica atomizzatori usurati, ma il fumo di colore nero indica un deficit di aria nella miscela, mentre non ci sono problemi con la compressione del motore. È possibile che compaia come conseguenza di un lavoro di scarsa qualità degli iniettori.

Lo spegnimento del motore sotto carico può avvenire a causa di una pressione eccessiva, quando la centralina entra in modalità di emergenza. Oppure la situazione opposta, quando la pressione non è sufficiente. Questo tipo di arresto è caratteristico dei motori che non sono dotati di valvole di equalizzazione della pressione di emergenza. La comparsa di informazioni sulla sovrapressione indica un errore nel regolatore. È necessario sostituirlo.

Raramente nei motori diesel con Common Rail si può verificare una situazione in cui l’elettronica non produce alcun errore, ma allo stesso tempo il motore fuma e non produce potenza. Il più delle volte ciò accade dopo la reinstallazione degli iniettori ed è dovuto a errori dei tecnici. L’uso di rondelle refrattarie di spessore maggiore o di più rondelle fa sì che l’atomizzatore si sposti verso l’alto, con il risultato che il carburante manca di poco la camera di combustione. Allo stesso tempo, questi ”maestri” riescono a stringere le piastre di pressione a tal punto che i fissaggi del tubo ad alta pressione ne risentono. In generale, il problema è puramente ”umano”, non di fabbrica.

Rimontabilità

Durante il funzionamento delle apparecchiature per il carburante, molto dipende non solo dal grado di affidabilità, ma anche dalla riparabilità. In questo caso è necessario tenere conto della disponibilità di adeguate capacità tecniche dell’assistenza auto. Se parliamo di iniettori Bosch (elettromagnetici), questi sono ben riparabili, i ricambi originali sono disponibili, le tecnologie di riparazione sono state elaborate.

Per quanto riguarda gli iniettori piezoelettrici del produttore tedesco con ricambi originali, gli analoghi disponibili sul mercato hanno una qualità abbastanza discreta. Gli elementi piezoelettrici sono completamente assenti dal mercato, quindi in caso di guasto sarà necessario sostituire completamente l’ugello o cercare di trovare un elemento di seconda mano nei depositi di rottami. La situazione è simile per gli iniettori Delphi, di entrambi i tipi, piezoelettrici ed elettromagnetici.

Gli iniettori Denso sono sufficientemente riparabili. I pezzi di ricambio originali costano un centesimo, ma ci sono buoni analoghi sul mercato, e una delle caratteristiche dell’azienda è l’accesso aperto alle tecnologie di riparazione, per cui se si vuole nella stazione di servizio si può organizzare la riparazione degli iniettori secondo le tecnologie del produttore. Naturalmente, esistono alcune peculiarità e sfumature, ad esempio legate a una particolare regione, ma questo non impedisce un approccio adeguato per garantire una riparazione di qualità.

Non ci sono problemi a trovare i pezzi di ricambio per gli iniettori Siemens/Continental, e recentemente sono stati offerti sul mercato solo nella versione con elementi piezoelettrici. Sono completamente riparabili, è possibile utilizzare i ricambi originali o i loro analoghi, ma nessuno produce elementi piezoelettrici per gli iniettori di questi produttori.

Nel processo di riparazione degli iniettori è prevista la loro regolazione, il test al banco, la generazione del codice di correzione. Nelle normali officine, gli specialisti dovrebbero risolvere con successo i problemi di collegamento degli iniettori alla centralina dopo la loro riparazione. Allo stesso tempo, ogni caso ha le sue sfumature.

In generale, per i sistemi Common Rail si possono riparare solo gli iniettori e gli iniettori di carburante. I regolatori possono essere puliti (rimuovere i trucioli), ma questa tecnologia di riparazione non ha un effetto significativo. L’unica eccezione è rappresentata dai regolatori installati dalla società Denso sugli iniettori di carburante HP3. Prevede la possibilità di smontare e lucidare la bobina per migliorare l’efficienza del sistema di alimentazione e la stabilità del funzionamento del motore.

Correzione del carburante

Una delle procedure spesso utilizzate per ottimizzare le prestazioni dei motori diesel è la correzione del carburante. Si tratta di una valutazione delle condizioni del motore o del sistema di alimentazione basata sui dati del cilindro meno usurato. Nelle auto moderne, la centralina riceve i dati sulle prestazioni dei cilindri dal sensore di posizione dell’albero motore. Ogni accensione di carburante è accompagnata da un’accelerazione trasmessa all’albero motore. Ma allo stesso tempo, i dati sulle prestazioni dipendono anche dalle condizioni degli elementi, sia degli iniettori che dei cilindri. È qui che entra in gioco la correzione del carburante.

La procedura viene eseguita solo al minimo; in presenza di carico sul motore, i valori di correzione tendono a zero.

Che cos’è la correzione del carburante? È una procedura di controllo dell’alimentazione del carburante per uniformare le prestazioni tra i cilindri. Nello stato ottimale, il valore di correzione è pari a 0 quando il motore è al minimo. Questa affermazione è vera per tutti i produttori di Common Rail, tranne Siemens/Continental. A seconda delle dimensioni dell’unità di potenza, la dimensione della correzione può raggiungere le 5-6 unità. Per le apparecchiature Siemens, è prassi comune correggere i valori in percentuale.

Una correzione ”-” indica” una diminuzione dell’erogazione di carburante, mentre una correzione ‘+’ indica la necessità di aumentarla. Per vedere le prestazioni reali dei cilindri è necessario, durante l’operazione, richiedere una stampa dei dati sui cilindri alla stazione di servizio o (almeno) dimostrare i parametri sullo schermo. La correzione della centralina viene effettuata, cioè uno scanner diagnostico standard è abbastanza sufficiente per riflettere tutte le regolazioni effettuate dall’elettronica.

Quale sistema sarebbe meglio?

Anche dieci anni fa, quando si parlava di Common Rail, era possibile formulare valutazioni di affidabilità da parte delle aziende produttrici impegnate nella produzione di tali apparecchiature. Oggi queste domande hanno perso la loro rilevanza. Non ci sono differenze fondamentali tra i produttori. Indipendentemente dall’azienda, i Common Rail vengono riparati con sicurezza e i prezzi, nella maggior parte dei casi, rimangono abbastanza accessibili e di dimensioni simili.

A suo tempo, gli sviluppatori hanno affrontato con successo le malattie infantili dei primi Common Rail. Negli ultimi anni, i problemi di vendita di carburante di bassa qualità in Russia sono diminuiti e la qualità del servizio è migliorata. A proposito, è un elemento importante per il buon funzionamento delle apparecchiature di alimentazione, soprattutto nel contesto della sostituzione dei filtri del carburante.

Se si verificano problemi nei diesel dotati di tale sistema, sono causati da un funzionamento improprio e dall’ignoranza delle più semplici regole di manutenzione e assistenza delle apparecchiature.